信息摘要:

在新能源汽车电机领域,扁线电机应用渐广,其扁铜线的去漆皮工艺是电机制造关键环节,对电气和机械性能、电机整体性能与稳定性影响重大。文章将详细介…

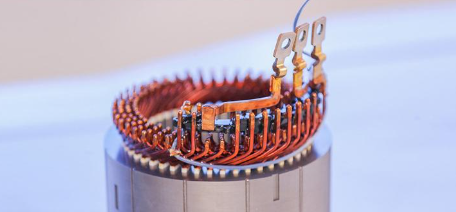

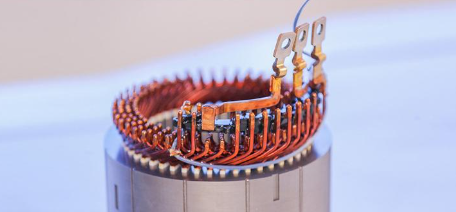

在新能源汽车电机领域,扁线电机应用渐广,其扁铜线的去漆皮工艺是电机制造关键环节,对电气和机械性能、电机整体性能与稳定性影响重大。文章将详细介绍冲压与激光的漆皮工艺,分析优劣势,并探讨不同生产需求下的工艺选择。

1.冲压去漆皮:利用特制的冲压模具对扁线进行加工。通过合理的压力控制,可以保证漆皮去除的一致性。

优势:效率较高:适合大规模生产。能够快速地对扁线进行去漆皮操作,可在短时间内处理大量的扁线电机。去漆皮效果一致性好:可确保每次冲压的力度、位置等参数基本一致,从而使去漆皮的效果具有较高的一致性,产品质量稳定。

劣势:灵活性差:由于模具形状和尺寸是固定的,对于不同规格、形状的扁线电机,可能需重新设计和制造模具,适应性较差,难以满足多样化的生产需求。 精度不够对扁铜线造成损伤:冲压过程中,若模具精度不够或操作不当,可能会对扁线造成一定程度的挤压、变形等损伤,影响扁线电机的性能。

2.激光去漆皮:借助高能量密度的激光束照射扁线表面。激光能量可以迅速使漆皮气化,从而达到去除的目的。

优势:高精度:激光去漆皮精度高,能精准控制能量和照射范围,精确去除扁线漆皮,且不损伤扁线本体,保障其导电和机械性能。非接触式加工:激光去漆皮是一种非接触式的加工方式,不会对扁线产生机械压力,避免了因机械接触而导致的扁线变形、划伤等问题。环保:不使用化学溶剂,加工过程中不会产生废水、废气等污染物,符合现代工业的环保要求。

适用性强:对于各种形状、规格的扁线电机都能适用,无论是简单还是复杂的结构,都可以通过调整激光参数进行精确去漆。

劣势:运行成本较高:激光设备的能耗较高,而且激光发生器等关键部件的使用寿命有限,需要定期更换,增加了运行成本。参数调试较为复杂:为了达到最佳的去漆效果,需要根据扁线的材质、漆皮的厚度等因素精确调整激光的功率、频率、照射时间等参数,因此,对操作人员的技术要求较高。

通过以上二种去漆皮工艺介绍及其优劣势,企业在选择去漆皮工艺时,需要根据生产需求、成本预算、产品质量要求等多方面因素进行综合性考虑。以下是一些建议:

①打样或小批量生产选择冲压

对于产品需求需考虑自动化设备厂家打样的或进行小批量生产的情况,可选择冲压去漆皮工艺。该工艺成本较低、且效率高和柔性化等特点,可快速完成样品及小批量的制作和测试。同时,冲压去漆皮工艺还可以适应多种规格和形状的扁铜线,为后续的批量生产提供技术支持。

②大批量生产选择激光

对于需要大规模量产情况,激光去漆皮工艺是更为合适的选择。激光去漆皮工艺具有高效、精确和环保等优点,可大幅度提高生产效率和质量的稳定性。同时,激光去漆皮工艺还可以避免对裸铜的损伤,保证了扁铜线的导电性能和机械强度。此外,激光其漆皮设备在长期的生产过程中,其高效、稳定和环保的特点可为企业带来显著的经济效益和社会效益。

综上,新能源扁线电机生产设备中,去漆皮工艺是一项关键的技术环节,对于电机的性能和质量具有重要影响。通过合理选择去漆皮工艺,可以提高生产效率、降低成本并提升产品质量,为新能源汽车产业的发展做出贡献。