热门关键词: 新能源汽车电机组装线 电机生产线

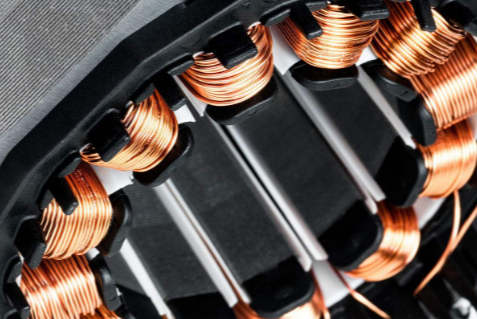

绕组设计作为电机设计中的关键环节,不仅关乎电磁性能的优化,还直接影响制造工艺的复杂度和成本效益。然而,不同的绕组方式对电机的性能有着显著的影响。本文将从基本知识、绕组排布到绕组制造应用上提供全面而详尽的解析。电机绕组,作为电机内部实现电能与机械能转换的关键部分,其设计直接关系到电机的输出特性、效率及运行稳定性。根据绕组排列方式的不同,电机绕组主要的排列方式分为:分布式、集中式以及单双层绕组;

分布式绕组&集中式绕组:分布式绕组通过将线圈分布在不同的槽中,并将绕组缠绕在至少两个定子齿上,其上端和下端重叠,有效降低了反电势谐波含量,提高了电机运行的平稳性和效率。同时,由于分布式绕组的线圈分布均匀,其散发热量也更为均匀,有助于延长电机寿命。相比之下,集中式绕组虽结构简单,在生产上易于制造,且集中式绕组头通常较小,有助于减少在低速范围内的欧姆损耗。但由于反电势谐波含量较高,以及散热性能较差,从而限制了其在高性能驱动电机中的应用。

单层绕组&双层绕组:从绕组层数来看,单层绕组每个槽仅包含一相,这种设计使得制造工艺相对简单,成本也较低。但在电磁波形和空间利用率上可能稍逊于双层绕组了。而双层绕组则每个槽包含两相,在电磁波形上表现更为优异,空间的利用率高,电磁性能好且机械强度高,能够进一步降低谐波含量,提升电机性能。不同的绕组排列方式在生产制造及应用上展现出各异的复杂性与多样性。

分布式绕组因其结构复杂,需精确到线圈的定位和绕组布置,以及高精度的加工和装配技术,尽管这带来了好的散热性能和稳定的电磁性能,但一旦排列不当,可能导致电磁场分布不均、散热通道受阻及机械强度下降,从而影响电机的性能、稳定性和使用寿命。

相比之下,集中式绕组结构简单,易于制造且成本较低,但可能在电磁性能和散热性能上有所妥协,若绕组头过大或布置不当,还会增加欧姆损耗和电磁噪声。 从绕组层数看,单层绕组工艺简单、成本低,但电磁波形和空间利用率稍逊,排列不紧密或绝缘处理不当会损害电磁性能和散热性能。而双层绕组虽电磁波形优异、空间利用率高,但其制造工艺复杂,散热相对较差,且可能产生较大的电磁噪声,排列不当还会导致层间绝缘受损、线圈松散变形及散热通道受阻。

因此,在实际应用中,选择合适的绕组方式乃是至关重要,这往往需要根据具体应用场景和需求,综合考虑电机的性能要求、制造成本、散热性能以及电磁噪声等因素。同时,在生产制造过程中,应严格控制绕组的排列方式和质量,以实现电机性能与成本之间的最佳平衡,确保电机的正常运行和长期稳定性。合利士作为电机智能装备解决方案的供应商,凭借其专业技术和质量控制体系,为电机制造商提供设计制造、测试的一站式服务,帮助企业实现电机性能与成本的最佳平衡,确保电机高效、稳定、低噪运行,推动电机行业的创新发展。